PEEK مواد کے فوائد

2021-10-19

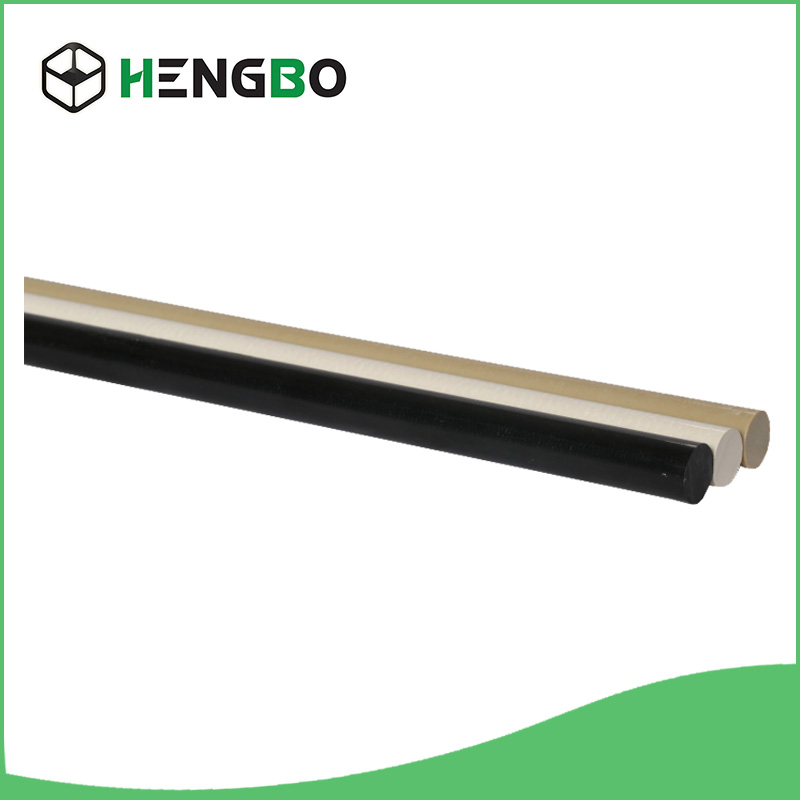

پولیتھر ایتھر کیٹون (PEEK)رال بہترین کارکردگی کے ساتھ ایک خاص انجینئرنگ پلاسٹک ہے، جس کے دیگر خصوصی انجینئرنگ پلاسٹک کے مقابلے میں بہت سے اہم فوائد ہیں،

اعلی درجہ حرارت کی مزاحمت، بہترین مکینیکل خصوصیات، اچھی خود چکنا، کیمیائی سنکنرن مزاحمت، شعلہ retardant، چھیلنے کی مزاحمت، تابکاری مزاحمت، مستحکم موصلیت

یہ ہائیڈرولیسس کے خلاف مزاحم اور عمل میں آسان ہے، اور اس کا اطلاق ایرو اسپیس، آٹوموبائل مینوفیکچرنگ، الیکٹرانکس اور الیکٹریکل، طبی علاج اور فوڈ پروسیسنگ کے شعبوں میں کیا گیا ہے۔

بہترین کارکردگی اوروسیع درخواست جھانکنا رالہوائی جہاز کے مختلف حصوں کی تیاری کے لیے ایلومینیم اور دیگر دھاتی مواد کو تبدیل کرنے کے لیے پہلی بار ایرو اسپیس فیلڈ میں لاگو کیا گیا تھا۔ آٹوموٹو انڈسٹری میں،جھانکنا رالاچھی رگڑ مزاحمت اور میکانی خصوصیات ہیں. انجن ہڈ کی تیاری کے لیے خام مال کے طور پر، یہ بیرنگ، گسکیٹ، سیل کلچ گیئر رِنگ اور دیگر حصوں کی تیاری کے لیے استعمال ہوتا ہے جو آٹوموبائل ٹرانسمیشن، بریکنگ اور ایئر کنڈیشنگ سسٹمز میں بڑے پیمانے پر استعمال ہوتے ہیں۔ پیک رال ایک مثالی برقی انسولیٹر ہے۔ یہ اب بھی سخت کام کرنے والے حالات جیسے کہ اعلی درجہ حرارت، ہائی پریشر اور زیادہ نمی میں برقی موصلیت کی اچھی کارکردگی کو برقرار رکھ سکتا ہے۔ لہذا، الیکٹرانک معلومات کا میدان آہستہ آہستہ PEEK رال کا دوسرا سب سے بڑا ایپلی کیشن فیلڈ بن گیا ہے۔ یہ الٹرا پیور پانی کی نقل و حمل کے لیے پائپ لائنز، والوز اور پمپ بنانے کے لیے استعمال ہوتا ہے۔ سیمی کنڈکٹر انڈسٹری میں، یہ عام طور پر ویفر کیریئرز الیکٹرانک انسولیٹنگ ڈایافرام اور مختلف کنیکٹنگ ڈیوائسز بنانے کے لیے استعمال ہوتا ہے۔ ایک نیم کرسٹل لائن انجینئرنگ پلاسٹک کے طور پر، جھانکنا تقریباً تمام سالوینٹس میں گھلنشیل ہے سوائے مرتکز سلفیورک ایسڈ، اس لیے اسے اکثر کمپریسر والو پلیٹ، پسٹن کی انگوٹھی، سیل اور مختلف کیمیکل پمپ باڈیز اور والو کے اجزاء بنانے کے لیے استعمال کیا جاتا ہے۔ جھانکنے والی رال 134 â پر ہائی پریشر سٹرلائزیشن کے 3000 چکروں تک بھی برداشت کر سکتی ہے، جو اسے جراحی اور دانتوں کے آلات کی تیاری کے لیے اعلیٰ جراحی کی ضروریات اور بار بار استعمال کے لیے موزوں بناتی ہے۔ پیک مولڈنگ کا درجہ حرارت 320 â ~ 390 â ہے، خشک کرنے کا درجہ حرارت 160 ~ 1855h ~ 8h ہے، مولڈ کا درجہ حرارت 140 ~ 180 ہے۔ اس مواد کا مولڈنگ درجہ حرارت بہت زیادہ ہے، جس سے سکرو کو شدید نقصان ہوتا ہے۔ سکرو سپیڈ سیٹ کرتے وقت رفتار زیادہ تیز نہیں ہو سکتی۔ انجیکشن کا دباؤ 100 ~ 130Mpa ہے، اور انجیکشن کی رفتار 40 ~ 80 ہے۔ مولڈنگ کے بعد، سکرو کو وقت پر پیئ موم سے جلدی سے صاف کیا جائے گا، اور جھانکنے والا مواد سکرو میں نہیں رہے گا۔

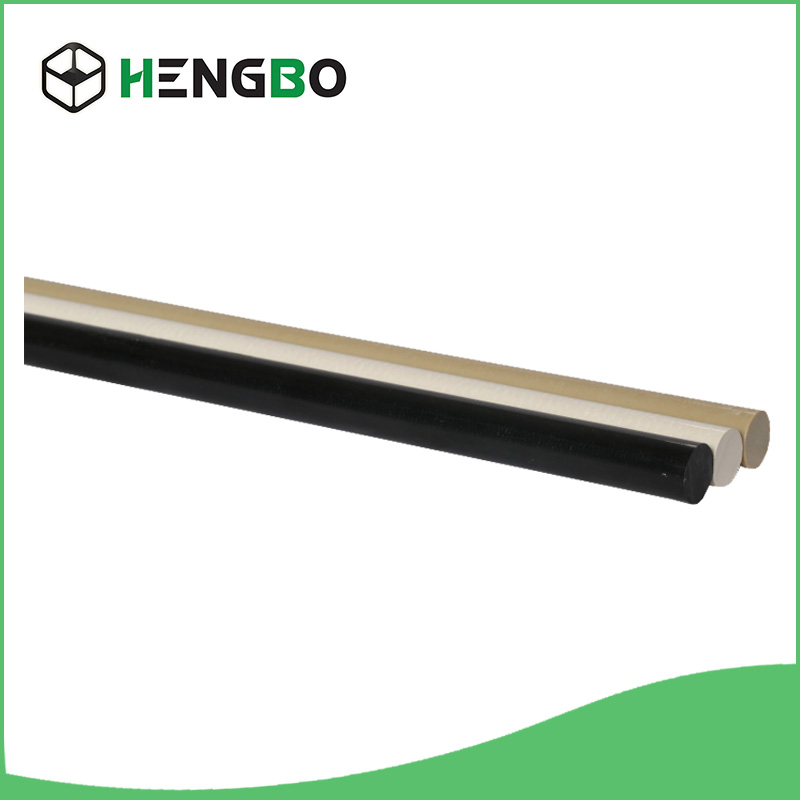

اعلی درجہ حرارت کی مزاحمت، بہترین مکینیکل خصوصیات، اچھی خود چکنا، کیمیائی سنکنرن مزاحمت، شعلہ retardant، چھیلنے کی مزاحمت، تابکاری مزاحمت، مستحکم موصلیت

یہ ہائیڈرولیسس کے خلاف مزاحم اور عمل میں آسان ہے، اور اس کا اطلاق ایرو اسپیس، آٹوموبائل مینوفیکچرنگ، الیکٹرانکس اور الیکٹریکل، طبی علاج اور فوڈ پروسیسنگ کے شعبوں میں کیا گیا ہے۔

بہترین کارکردگی اوروسیع درخواست جھانکنا رالہوائی جہاز کے مختلف حصوں کی تیاری کے لیے ایلومینیم اور دیگر دھاتی مواد کو تبدیل کرنے کے لیے پہلی بار ایرو اسپیس فیلڈ میں لاگو کیا گیا تھا۔ آٹوموٹو انڈسٹری میں،جھانکنا رالاچھی رگڑ مزاحمت اور میکانی خصوصیات ہیں. انجن ہڈ کی تیاری کے لیے خام مال کے طور پر، یہ بیرنگ، گسکیٹ، سیل کلچ گیئر رِنگ اور دیگر حصوں کی تیاری کے لیے استعمال ہوتا ہے جو آٹوموبائل ٹرانسمیشن، بریکنگ اور ایئر کنڈیشنگ سسٹمز میں بڑے پیمانے پر استعمال ہوتے ہیں۔ پیک رال ایک مثالی برقی انسولیٹر ہے۔ یہ اب بھی سخت کام کرنے والے حالات جیسے کہ اعلی درجہ حرارت، ہائی پریشر اور زیادہ نمی میں برقی موصلیت کی اچھی کارکردگی کو برقرار رکھ سکتا ہے۔ لہذا، الیکٹرانک معلومات کا میدان آہستہ آہستہ PEEK رال کا دوسرا سب سے بڑا ایپلی کیشن فیلڈ بن گیا ہے۔ یہ الٹرا پیور پانی کی نقل و حمل کے لیے پائپ لائنز، والوز اور پمپ بنانے کے لیے استعمال ہوتا ہے۔ سیمی کنڈکٹر انڈسٹری میں، یہ عام طور پر ویفر کیریئرز الیکٹرانک انسولیٹنگ ڈایافرام اور مختلف کنیکٹنگ ڈیوائسز بنانے کے لیے استعمال ہوتا ہے۔ ایک نیم کرسٹل لائن انجینئرنگ پلاسٹک کے طور پر، جھانکنا تقریباً تمام سالوینٹس میں گھلنشیل ہے سوائے مرتکز سلفیورک ایسڈ، اس لیے اسے اکثر کمپریسر والو پلیٹ، پسٹن کی انگوٹھی، سیل اور مختلف کیمیکل پمپ باڈیز اور والو کے اجزاء بنانے کے لیے استعمال کیا جاتا ہے۔ جھانکنے والی رال 134 â پر ہائی پریشر سٹرلائزیشن کے 3000 چکروں تک بھی برداشت کر سکتی ہے، جو اسے جراحی اور دانتوں کے آلات کی تیاری کے لیے اعلیٰ جراحی کی ضروریات اور بار بار استعمال کے لیے موزوں بناتی ہے۔ پیک مولڈنگ کا درجہ حرارت 320 â ~ 390 â ہے، خشک کرنے کا درجہ حرارت 160 ~ 1855h ~ 8h ہے، مولڈ کا درجہ حرارت 140 ~ 180 ہے۔ اس مواد کا مولڈنگ درجہ حرارت بہت زیادہ ہے، جس سے سکرو کو شدید نقصان ہوتا ہے۔ سکرو سپیڈ سیٹ کرتے وقت رفتار زیادہ تیز نہیں ہو سکتی۔ انجیکشن کا دباؤ 100 ~ 130Mpa ہے، اور انجیکشن کی رفتار 40 ~ 80 ہے۔ مولڈنگ کے بعد، سکرو کو وقت پر پیئ موم سے جلدی سے صاف کیا جائے گا، اور جھانکنے والا مواد سکرو میں نہیں رہے گا۔